Hệ thống sản xuất linh hoạt được xem là một công cụ hiệu quả trong cuộc cách mạng công nghiệp 4.0 với mục đích cuối cùng là có thể thay đổi nhanh chóng để chế tạo sản phẩm mới theo nhu cầu của thị trường. Tạo lợi thế cạnh tranh cho các doanh nghiệp hiện nay. Vậy hệ thống sản xuất linh hoạt là gì? Cùng theo dõi bài viết sau để giải đáp được câu hỏi này nhé.

1. Hệ thống sản xuất linh hoạt là gì?

Hệ thống sản xuất linh hoạt hay còn gọi là FMS, là một hệ thống sản xuất có tính linh động. Có thể đáp ứng được trong trường hợp thay đổi, cho dù được dự đoán hay không dự đoán được.

Hệ thống FMS bao gồm nhóm các thiết bị sản xuất được lắp đặt thành một chuỗi. Chúng được nối bởi những thiết bị vận chuyển và điều khiển nguyên vật liệu tự động hóa và được nối với nhau bởi một hệ thống máy tín.

Hệ thống sản xuất linh hoạt là một trong những công cụ thành công trong sản xuất công nghiệp thời kì Cách mạng Công nghiệp 4.0 thích hợp cho sản xuất hàng loạt vừa, hàng loạt nhỏ thậm chí cả sản xuất đơn chiếc.

Thành phần trong hệ thống sản xuất linh hoạt (FMS)- Các máy gia công: Thường là các máy công cụ CNC, DNC, AC hoặc các robot công nghiệp để thực hiện các hoạt động gia công và lắp ráp.

- Hệ thống xử lý vật liệu: Thường là các hệ thống băng tải công nghiệp, xe tự hành hoặc robot để vận chuyển các chi tiết và sản phẩm giữa các máy gia công.

- Một hệ thống máy tính trung tâm: Để điều khiển và điều phối các hoạt động của các máy gia công và hệ thống xử lý vật liệu, giao tiếp các chương trình NC cho từng máy và tạo báo cáo cho ban quản lý.

- Con người lao động: Để quản lý hệ thống, xếp dỡ các chi tiết, sản phẩm, thay đổi công cụ, dụng cụ và bảo trì và sửa chữa thiết bị.

Hệ thống FMS của Toyota hãng xe hơi hàng đầu thế giới áp dụng FMS trong quá trình sản xuất[/caption]

Hệ thống FMS của Toyota hãng xe hơi hàng đầu thế giới áp dụng FMS trong quá trình sản xuất[/caption]

2. Ưu nhược điểm của hệ thống sản xuất linh hoạt (FMS)

Ưu điểm FMS

- Một hệ thống sản xuất linh hoạt có thể cải thiện hiệu quả, giúp giảm chi phí sản xuất, tăng năng suất và chất lượng sản phẩm.

- FMS cho phép sản xuất nhiều loại sản phẩm khác nhau trên cùng một hệ thống, giảm thời gian chuyển đổi và thích ứng với nhu cầu thị trường.

- FMS tăng khả năng cạnh tranh của doanh nghiệp, giúp đáp ứng nhanh chóng các yêu cầu của khách hàng và tận dụng các cơ hội kinh doanh.

- FMS giảm sự phụ thuộc vào nhân công, giảm nguy cơ sai sót và tai nạn lao động.

Nhược điểm FMS

- Một hệ thống sản xuất linh hoạt đòi hỏi chi phí đầu tư ban đầu cao để lắp đặt và sử dụng các thiết bị thông minh thay cho các thiết bị truyền thống.

- FMS cần có nhân viên có trình độ cao để vận hành và bảo trì các thiết bị, cũng như để lập trình và điều khiển các quy trình sản xuất.

- FMS có thể gặp khó khăn trong việc tích hợp với các hệ thống sản xuất khác hoặc với các nhà cung cấp và khách hàng bên ngoài.

- FMS có thể mất tính linh hoạt nếu xảy ra sự cố với một trong các thiết bị hoặc máy tính của hệ thống, ảnh hưởng đến toàn bộ quá trình sản xuất.

3. Lợi ích hệ thống sản xuất linh hoạt

Hệ thống sản xuất linh hoạt (FMS) có nhiều lợi ích cho các doanh nghiệp sản xuất, như:

- Tăng khả năng thích ứng với các thay đổi về loại và số lượng sản phẩm, đáp ứng nhu cầu của khách hàng và thị trường.

- Tăng hiệu quả sử dụng thiết bị và nhân công, giảm chi phí sản xuất và bảo trì.

- Tăng chất lượng sản phẩm và giảm lỗi, hư hỏng trong quá trình sản xuất.

- Tăng tính độc lập và linh hoạt của các trạm làm việc, giảm sự phụ thuộc vào nhau.

- Tăng khả năng kiểm soát và điều khiển quá trình sản xuất bằng máy tính, giảm thời gian chờ đợi và tăng tốc độ phản hồi.

4. Các loại hình hệ thống sản xuất linh hoạt

FMS đặt hàng ngẫu nhiên

Là loại FMS có khả năng sản xuất và thiết kế các sản phẩm theo yêu cầu của khách hàng, không cần phải có một mẫu cố định trước.

Loại FMS này thường sử dụng các máy CNC, DNC, AC để thực hiện các khâu gia công và lắp ráp.

FMS chuyên dụng

Là loại FMS được thiết kế để sản xuất một loại sản phẩm cụ thể hoặc một nhóm sản phẩm có liên quan.

Loại FMS này có tính ổn định cao và hiệu suất cao, nhưng khó thích ứng với những thay đổi trong nhu cầu thị trường.

FMS lắp ráp

Là loại FMS được sử dụng để lắp ráp các bộ phận khác nhau thành một sản phẩm hoàn chỉnh.

Loại FMS này có thể sử dụng các robot công nghiệp để tăng tính linh hoạt và chính xác trong quá trình lắp ráp.

5. Ứng dụng của FMS trong các ngành công nghiệp

FMS có nhiều ứng dụng trong các ngành công nghiệp khác nhau, như:

- Ngành công nghiệp chế tạo: FMS được sử dụng để sản xuất các sản phẩm có độ phức tạp cao, đa dạng và thay đổi thường xuyên, như phụ tùng ô tô, máy bay, máy móc, thiết bị điện tử, v.v.

- Ngành công nghiệp dệt may: FMS được sử dụng để sản xuất các loại vải và quần áo có chất lượng cao, đáp ứng nhu cầu của khách hàng về kiểu dáng, màu sắc và kích thước.

- Ngành công nghiệp thực phẩm: FMS được sử dụng để sản xuất các loại thực phẩm có độ tươi ngon và an toàn cao, tuân thủ các quy định về vệ sinh và an toàn thực phẩm.

- Ngành công nghiệp logistics: FMS được sử dụng để quản lý và điều phối các hoạt động vận chuyển, kho bãi, giao nhận và phân phối hàng hóa một cách hiệu quả và linh hoạt.

>>> Xem thêm: Hệ thống sản xuất là gì? các loại hệ thống sản xuất

Theo phương pháp LIFO, ta có:

Theo phương pháp LIFO, ta có:

>>> Xem thêm: N

>>> Xem thêm: N Phương pháp dòng chảy trong sản xuất là gì?[/caption]

Phương pháp dòng chảy trong sản xuất là gì?[/caption]

Các bước áp dụng phương pháp QCD cho doanh nghiệp[/caption]

Các bước áp dụng phương pháp QCD cho doanh nghiệp[/caption]

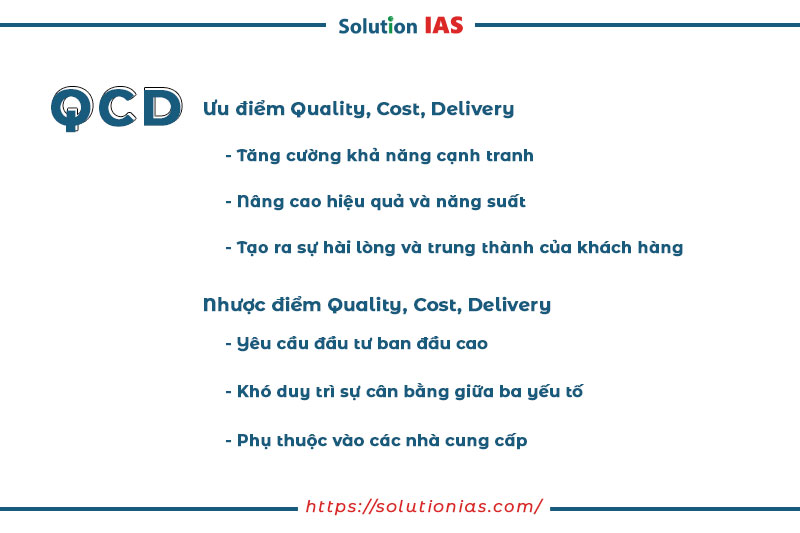

Qua bài viết trên, chúng ta đã hiểu được các bước áp dụng phương pháp QCD cho doanh nghiệp sản xuất. Phương pháp QCD giúp doanh nghiệp nâng cao chất lượng sản phẩm, giảm chi phí sản xuất và đảm bảo giao hàng đúng hạn cho khách hàng.

Bằng cách làm như vậy, doanh nghiệp sẽ cải thiện năng lực cạnh tranh trên thị trường, tăng sự hài lòng và trung thành của khách hàng, và góp phần vào sự phát triển bền vững của doanh nghiệp. Do đó, các doanh nghiệp sản xuất nên áp dụng phương pháp QCD một cách có hiệu quả và liên tục để đạt được những lợi ích to lớn từ phương pháp này.

>>> Xem thêm:

Qua bài viết trên, chúng ta đã hiểu được các bước áp dụng phương pháp QCD cho doanh nghiệp sản xuất. Phương pháp QCD giúp doanh nghiệp nâng cao chất lượng sản phẩm, giảm chi phí sản xuất và đảm bảo giao hàng đúng hạn cho khách hàng.

Bằng cách làm như vậy, doanh nghiệp sẽ cải thiện năng lực cạnh tranh trên thị trường, tăng sự hài lòng và trung thành của khách hàng, và góp phần vào sự phát triển bền vững của doanh nghiệp. Do đó, các doanh nghiệp sản xuất nên áp dụng phương pháp QCD một cách có hiệu quả và liên tục để đạt được những lợi ích to lớn từ phương pháp này.

>>> Xem thêm:  Phương pháp QCD là gì?[/caption]

Phương pháp QCD là gì?[/caption]